Des AFFF aux F3 : Fluorotélomères — Partie 3

Dans la partie 2 de cette série d’articles, nous avons traité des mousses de classe A et de la chimie des anciens produits AFFF de classe B fabriqués à l’aide du procédé Simons de fluoration électrochimique (ECF). Dans cette partie, les formulations AFFF actuelles utilisant des fluorotélomères sont discutées, fabriquées par des sociétés comme DuPont, Dynax, Ciba Geigy, Elf Atochem, Daikin, Asahi Glass, Clariant, etc.

Fluoro-télomérisation :

En contraste avec le procédé Simons ECF qui produit un mélange d’isomères ramifiés et linéaires avec une longueur de chaîne impaire et uniforme, la fluoro-télomérisation produit des chaînes de carbone paires presque exclusivement linéaires (Vyas et al. 2007 [3], déterminé par le télogène de départ, c.-à-d. l’iodure de perfluoroéthyle (C2F5I) ou l’iodure de perfluorobutyle (C4F9I), qui contient des chaînes de carbone N, N+2, N+4, N+6, etc.

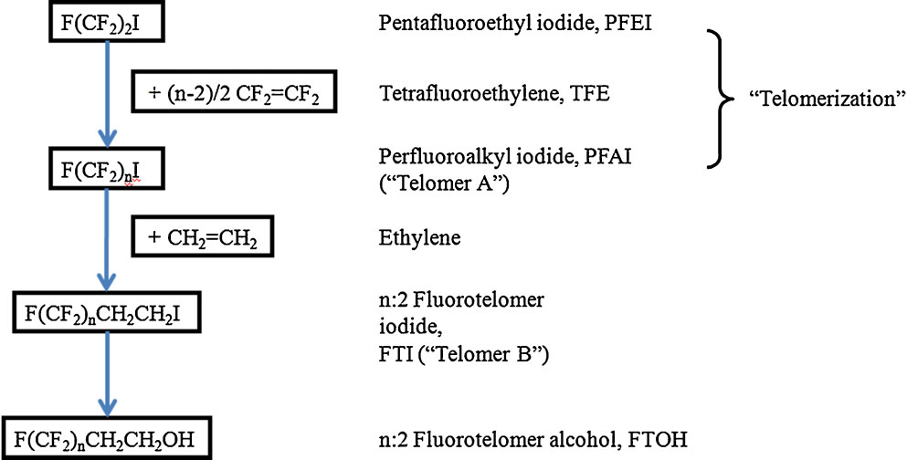

La télomérisation implique l’ajout de radicaux libres de tétrafluoroéthylène (CF2 = CF2), le taxogène, à un iodure d’alkyle, le télogène, tel qu’un iodure de perfluorobutyle (C4F9I) comme indiqué ci-dessous. La chaîne perfluorée est ensuite terminée avec un groupe de diméthylène, -CH2-CH2-, caractéristique des fluorotélomères du produit final.

Source : Buck et coll. (2011)

Le produit de départ est l’iodure de perfluoroalkyle, tandis que l’iodure fluorotélomère du produit final réactif est utilisé pour fabriquer une gamme de produits finaux, par exemple des alcools fluorotélomères, des thiols, des acides sulfoniques et des sulfamides.

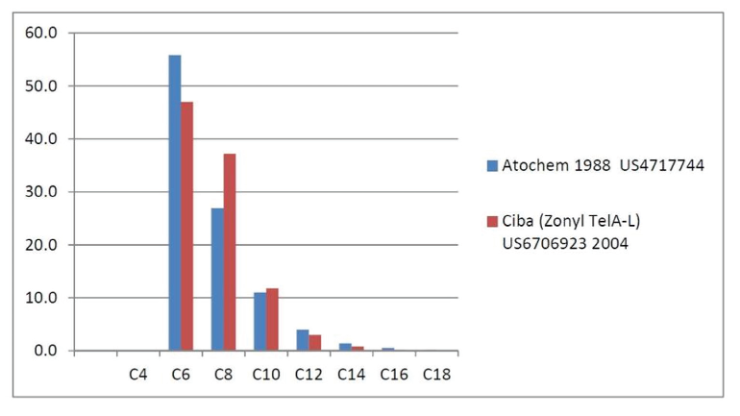

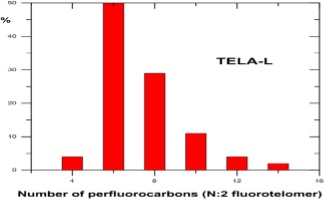

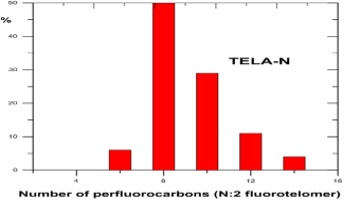

Il est important de connaître la distribution de la longueur de la chaîne synthétisée pendant la télomérisation pour produire l’iodure de télomère fluoré. La télomérisation produit une série homologue de produits avec des longueurs de chaîne consistant en unités de perfluorocarbones espacées uniformément, par exemple, 4:2, 6:2, 8:2, 10;2, 12:2, 14:2, etc. (N:2 indique N carbones perfluorés attachés à une unité méthylène de deux carbones non fluorés -(CH2)2-. Celle-ci est ensuite purifiée par distillation fractionnée donnant une fraction contenant les longueurs de chaîne plus courtes, c’est-à-dire C4-C10 principalement composée de C6/C8, qui est utilisée principalement pour produire les émulseurs AFFF, et des longueurs de chaîne plus longues >C8 utilisées pour les traitements de tissu, textile, cuir et papier. D’autres variantes structurelles sur le processus de télomère ont été utilisées occasionnellement par certains fabricants, y compris l’utilisation d’un espaceur à trois carbones, -(CH2)3-, au lieu d’une unité à deux carbones.

Après le Programme Stewardship du PFOA lancé en 2010-2015, l’industrie chimique du fluor a déployé des efforts considérables pour réduire la teneur en fluorotélomères 8:2 du précurseur utilisé pour les mousses extinctrices à moins de 25 ppb, car cela peut agir comme précurseur du PFOA après sa dégradation. Les premiers produits utilisés pour fabriquer les tensioactifs fluorés pour la formulation des mousses anti-incendie étaient en fait un mélange de chaînes perfluorées C6/C8 principalement, c’est-à-dire 6:2 et 8:2. Les mousses de télomères fluorés modernes actuelles sont maintenant principalement des mousses 6 :2 et 4:2, et sont appelées par l’industrie ‘’C6 pur’’.

Malheureusement, mais comme on pouvait s’y attendre, le remplacement des formulations de C6/C8 par des télomères fluorés de C6 ‘’purs’’ a entraîné une perte de performance de la mousse, ce qui a exigé l’utilisation de concentrations plus élevées de tensioactifs fluorés, ce qui n’était pas souhaitable du point de vue environnemental.

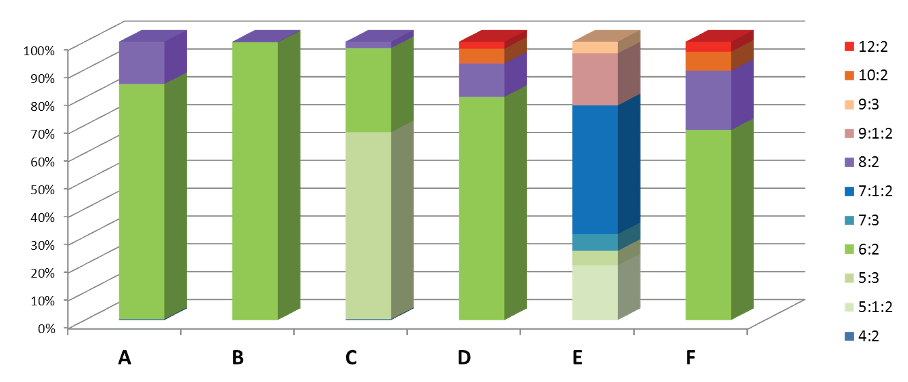

Compositions de six émulseurs ~2005-2010. Data de Backe, Day & Field 2013

Distribution des homologues intermédiaires de fluorotélomères

Les composés perfluorés sont utilisés dans les mousses anti-incendie pour réduire la tension superficielle, ce qui permet la formation de pellicule aqueuse sur de nombreux combustibles hydrocarbures, sauf ceux plus courts que l’isooctane, comme l’hexane ou le pentane; pour offrir une excellente résistance à la chaleur et aux produits chimiques; augmenter la répulsion des hydrocarbures et ainsi résister à la contamination par les solvants ou au « mixage avec le carburant »; éliminer efficacement les vapeurs.

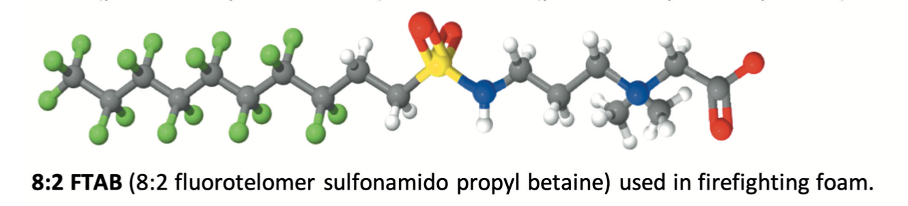

Les fabricants offrent une gamme de produits chimiques perfluorés, dont la plupart sont des tensioactifs fluorés. Ces tensioactifs sont une combinaison d’une queue perfluorée hydrophobe et oléophobe et d’un groupe de tête polaire donnant une fonctionnalité, permettant la dispersion ou la solubilisation des produits dans l’émulseur. L’un des produits les plus populaires et les plus efficaces a été probablement le tensioactif de type bétaïne perfluorée C8:2 et son homologue C6:2.

Mousses sans fluor (F3) de classe B pour hydrocarbures liquides et solvants polaires

Le développement de mousses sans fluor -F3- a commencé à la fin des années 1990 par Ted Schaefer travaillant pour 3M Australie. Au début des années 2000, la première mousse anti-incendie opérationnelle sans fluor, appelée RF-3 et RF-6 pour le produit Rehealing 3% et 6% est devenue disponible. Les pompiers du Queensland sont passés au F3 sans fluor dès 2003. Au cours de la dernière décennie, la technologie de la mousse sans fluor s’est considérablement améliorée au point qu’aujourd’hui, de nombreux produits F3 sont disponibles sur le marché, atteignant voire dépassant dans certains cas les performances des AFFF, tout en offrant un meilleur rapport qualité-prix. Parmi les premiers développements, Solberg Scandinavian a acheté les brevets RF de 3M ainsi que l’expertise de Ted Schaefer en 2007 ; par ailleurs Thierry Bluteau a développé un nouvel F3 dès 2002, travaillant alors pour Bio-Ex France. À la fin des années 2000, Gary McDowall -3F Ltd, UK- a également développé des produits F3. Quelques années plus tard, de nouveaux F3 sont apparus sans solvant, c’est-à-dire sans glycol, réduisant ainsi considérablement le problème de la DBO-DCO, d’environ 40 à 60%. D’autres fabricants ont suivi et aujourd’hui les mousses anti-incendie F3 sont largement disponibles sur le marché, déjà présents dans dans l’aviation civile et militaire, le pétrole et le gaz et les industries pétrochimiques, ainsi que les grands services d’incendie municipaux qui passent des mousses AFFF contenant du fluor aux mousses F3 sans fluor.

La transition a pris près de 10-15 ans, principalement en raison du conservatisme intégré dans de nombreux services d’incendie, mais aussi en raison des coûts impliqués qui comprennent la modification ou le nettoyage de l’équipement existant, ainsi que l’élimination appropriée et coûteuse des stocks existants d’AFFF. Une autre force motrice, en particulier aux États-Unis, a été l’exposition financière et juridique croissante de continuer à utiliser des produits qui entraînent une contamination environnementale persistante et généralisée.

La destruction écologiquement acceptable des stocks AFFF existants, impliquant souvent d’énormes volumes de concentré allant jusqu’à des millions de litres, nécessite des méthodes de destruction très efficaces (> 99,999% DRE), capables de traiter des charges solides et liquides, qui ne contaminent pas davantage l’environnement et qui soient financièrement faisables. Les méthodes actuellement disponibles seront discutées dans un autre article.

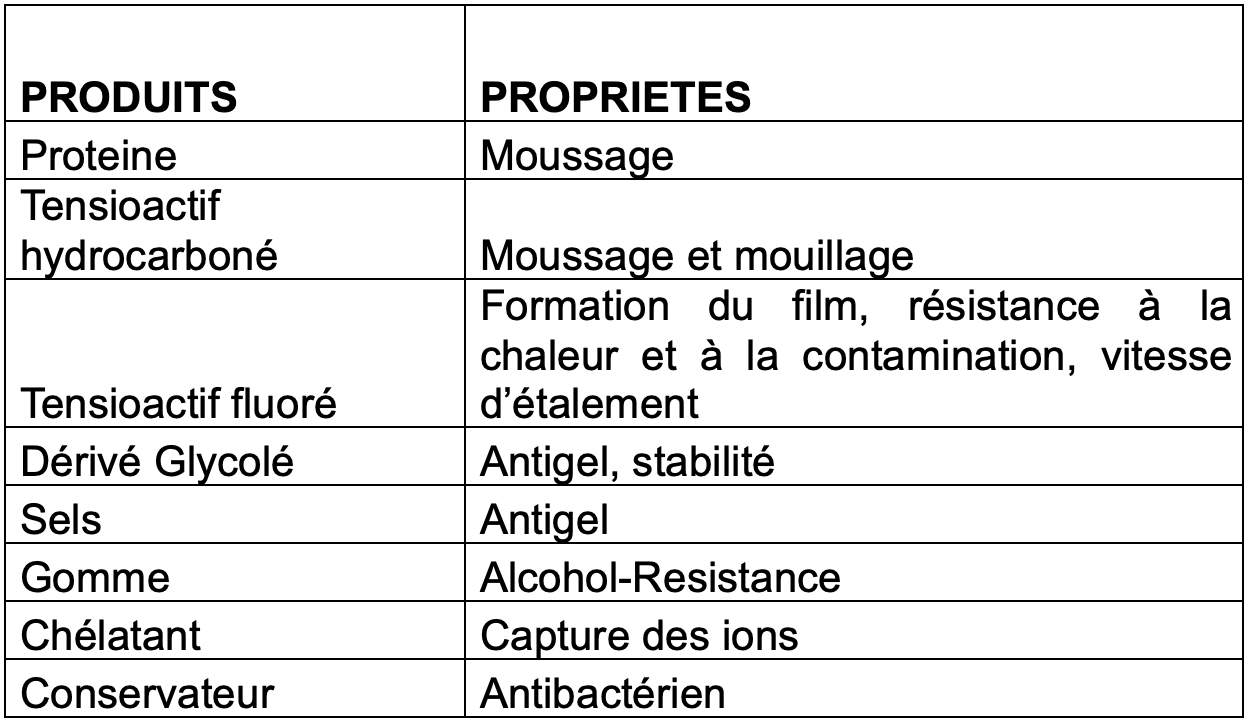

En plus de faire appel aux composés fluorés pour leurs propriétés physico-chimiques exceptionnelles, la formulation des émulseurs mousse contient une gamme d’autres produits chimiques nécessaires pour réaliser l’extinction.

Les principaux composants présents dans les émulseurs avec ou sans tensioactifs fluorés ou polymères fluorés sont les suivants :

Agents moussants :

(a)certains tensioactifs fluorés comme le PFOS et le PFHxS, et leurs dérivés fonctionnels, et des composés fluorotélomères comme le 1157 (perfluoroalkyl bétaïne) et le 1183 (perfluoroalkyl aminoxide) ont été parfois utilisés pour doper le volume de mousse dans des émulseurs AFFF.

(b)Une large palette de tensioactifs hydrocarbonés sont largement utilisés par les fabricants dans tous les types d’émulseurs dits synthétiques : AFFF, AFFF-AR, Synthétique, Classe A et F3. Les agents tensioactifs synthétiques ont pour précurseurs les chaînes d’hydrocarbures (p. ex., CH3(CH2)N-) produits par l’industrie pétrochimique à partir d’huile minérale et/ou d’acides gras animaux et végétaux, qui sont ensuite fonctionnalisés avec un groupe de tête polaire pour obtenir la propriété tensioactive souhaitée, par exemple, le sulfonate d’octyle, CH3(CH2)7SO3-, ou le sulfate de dodécyle, CH3(CH2)11SO4-.

(c)Polymère protéinique : obtenu à partir de l’hydrolyse des déchets d’abattoir ‘’corne et sabot’’, ce procédé désuet et polluant consiste à chauffer la matière première dans des milieux hautement alcalins. La kératine est dégradée en petits fragments de protéines. Le produit fini concentré est parfois contaminé par de l’hémoglobine provenant du sang résiduel, ce qui lui confère une couleur brun foncé très caractéristique. Dans des conditions opérationnelles, la mousse protéinique est typiquement de couleur brunâtre avec une odeur très distinctive, notamment lorsqu’elle est appliquée sur le feu.

Stabilisateurs de mousse : la plupart d’entre eux sont des éthers de glycol. Les plus utilisés sont le butyl glycol, le butyl carbitol et l’hexylène glycol, et plus récemment les éthyl ou butyl propylène glycols. On retrouve parfois des alcools gras de lauryl.

Les agents antigel : le monoéthylène glycol, (CH2OH)2 et le mono-propylène glycol, CH2(CH2OH)2, sont largement utilisés, mais les fabricants utilisent également du chlorure de sodium, de l’urée, etc. dans certaines formulations.

Les glycols et les éthers de glycol présents dans les formulations de mousse sont à des concentrations relativement élevées – généralement de 10 à 20 % – et sont les principaux contributeurs à la valeur de la DBO/DCO.

Autres additifs : dans cette catégorie, les formulateurs utilisent des conservateurs, des produits anticorrosion, des tampons pour stabiliser le pH de la mousse et des agents de chélation pour les ions qui dégradent la performance de la mousse, tous à des niveaux inférieurs à 1%.

Polymères naturels : la gomme de xanthane glucidique est un polymère naturel très commun utilisé pour donner une résistance à l’alcool à la mousse. Appliqué sur une surface de combustible en feu, le polymère précipite et se caractérise par la formation d’une barrière qui résiste à la contamination de la couverture de mousse par le combustible. D’autres polymères et gommes sont également utilisés, comme les celluloses, les alginates, le guar, le caroube ou la carraghénane.

Les tableaux ci-dessous résument les principales propriétés des principaux ingrédients utilisés dans les formulations.

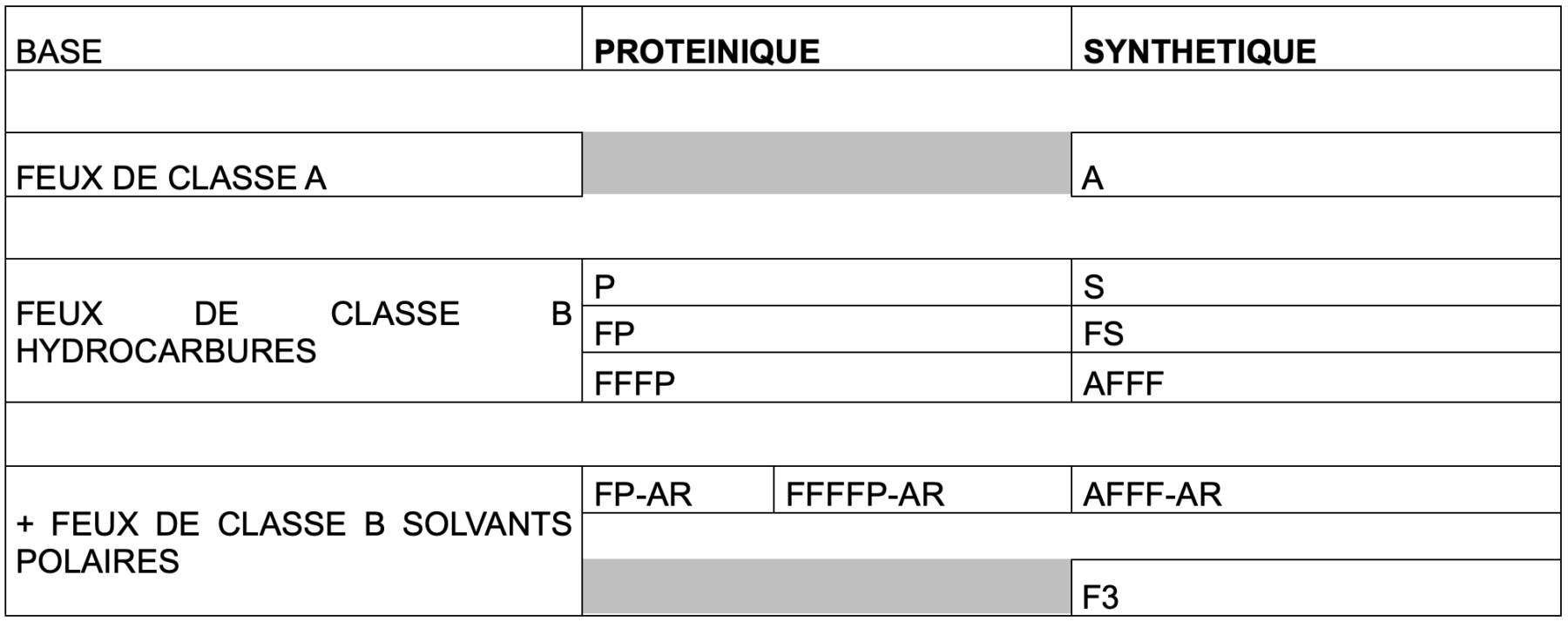

Actuellement, il existe au moins 12 types différents d’émulseur sur le marché, dont certains ont fortement diminué en volume au cours des dernières années.

Les risques associés à des risques particuliers varient selon les utilisateurs. Pour choisir l’émulseur adéquat, il est important de faire une évaluation appropriée et suffisante de ces risques particuliers, en veillant à ce que l’émulseur choisi soit ‘’adapté à l’usage’’, puis de suivre les étapes suivantes pendant l’approvisionnement et l’utilisation opérationnelle :

- a) lister l’équipement : s’il s’agit d’un équipement fixe ou mobile, c.‑à‑ un parc de réservoirs, des moniteurs ou des appareils d’incendie ;

- b) vérifier le bon taux de dosage, p. ex., 1 %, 3 % ou 6 %, pour utilisation ;

- c) s’assurer que le taux d’application est juste ;

- d) déterminer la durée d’application de la mousse, la stabilité de la couverture de mousse et le moment où une nouvelle application est nécessaire;

- e) déterminer la disponibilité du soutien possible de sources externes, c.‑à‑ les renforts extérieurs;

- f) connaître la garantie du fabricant et les conditions d’utilisation précisées pour la mousse;

- g) tenir compte des règlements environnementaux locaux – à la fois les changements actuels et futurs.

3F est un fabricant responsable et sera heureux d’aider ses clients dans la définition des risques et le choix d’un émulseur approprié et des équipements associés.

À suivre dans la partie 4.