Del AFFF a F3 : Fluorotelomers — Parte 3

En la Parte 2 de esta serie de artículos tratamos las espumas de Clase A y la química de los productos heredados de Clase B AFFF fabricados, utilizando el proceso Simons de fluoración electroquímica (ECF).

En esta tercera parte se discuten las formulaciones actuales de las AFFF utilizando fluorotelómeros, que han sido desarrollados por fabricantes como DuPont, Dynax, Ciba Geigy, Elf Atochem, Daikin, Asahi Glass, Clariant, etc.

Fluoro-telomerización:

En contraste con el proceso Simons ECF, que produce una mezcla de isómeros ramificados y lineales con una longitud de cadena de carbono impar y uniforme, la fluoro-telomerización produce cadenas de carbono casi exclusivamente lineales (Vyas et al 2007 [3], determinado por el telógeno de partida, es decir, yoduro de perfluoroetilo (C2F5I) o yoduro de perfluorobutilo (C4F9I), que contiene cadenas de carbono N, N+2, N+4, N+6, etc.

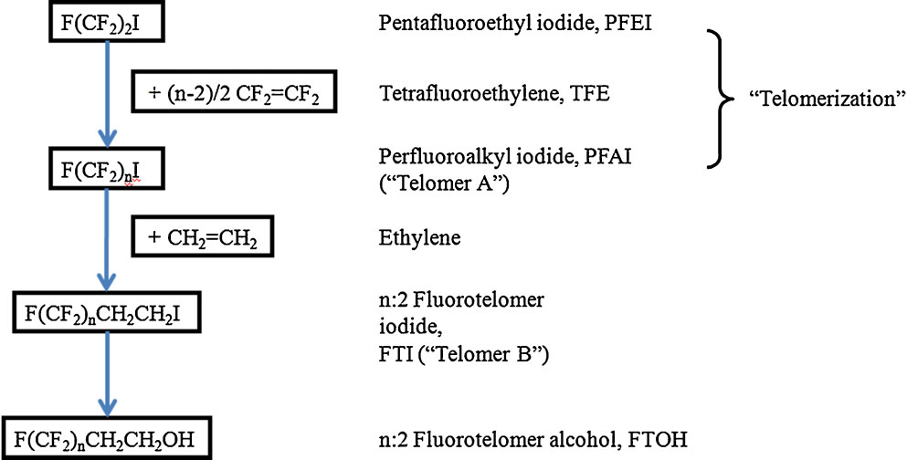

La telomerización implica la adición de radicales libres de tetrafluoretileno (CF2 = CF2), el toxígeno, a un ioduro de alkil, el telógeno, tal como el ioduro de perfluorobutilo (C4F9I) como se muestra a continuación. La cadena perfluorada se termina entonces con un grupo de dimetileno, -CH2-CH2-, característico de los productos finales fluorotelómeros.

Fuente: Buck et al (2011)

El material de partida es el yoduro de perfluoroalkil, mientras que el yoduro fluorotelómero reactivo del producto final se utiliza para fabricar una gama de productos finales, por ejemplo, alcoholes fluorotelómeros, tioles, ácidos sulfónicos y sulfonamidas.

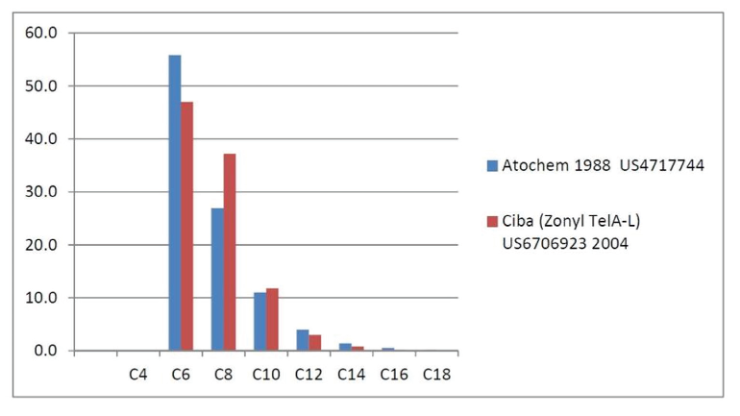

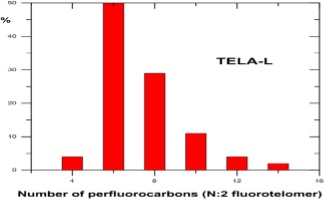

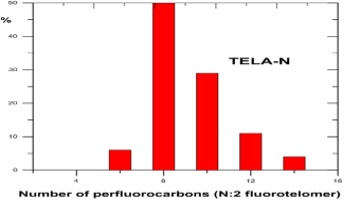

Es importante comprender la distribución de longitud de cadena sintetizada durante la telomerización, para producir yoduro de fluorotelómero. La telomerización produce una serie homóloga de productos con longitudes de cadena consistentes en unidades de perfluorocarbono uniformemente espaciadas, por ejemplo, 4:2, 6:2, 8:2, 10;2, 12:2, 14:2, etc. (n:2 indica carbones perfluorados N unidos a una unidad de dos carbonos no fluorados -(CH2)2-). A continuación, se purifica mediante destilación fraccionada que produce una fracción que contiene las longitudes de cadena más cortas, es decir, C4-C10, que consiste principalmente en C6/C8, que se ha utilizado principalmente para espumas contra incendios, y longitudes de cadena más largas >C8, utilizadas para tratamientos de tejidos, textiles, cuero y papel. Otras variantes estructurales en el proceso del telómero han sido utilizadas ocasionalmente por fabricantes individuales, incluyendo el uso de un espaciador de tres carbonos, -(CH2)3-, en lugar de una unidad de dos carbonos.

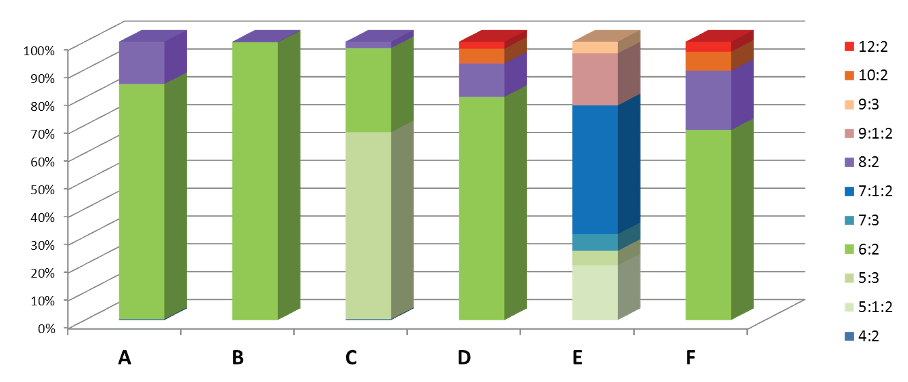

Después del Programa de Administración de PFOA 2010-2015, los esfuerzos considerables de la industria química del flúor, han logrado reducir el contenido de fluorotelómero 8:2 del precursor utilizado para las espumas contra incendios a menos de 25 ppb, ya que esto puede actuar como un precursor de PFOA a través de la descomposición. Los primeros productos utilizados para hacer los tensioactivos fluorados para formular espumas contra incendios fueron en realidad una mezcla de cadenas perfluoradas principalmente C6/C8, es decir, 6:2 y 8:2. Las espumas modernas de fluorotelómero son ahora predominantemente de 6;2 y 4:2 y se les conoce en la industria como ‘C6 puro’.

Composición de 6 espumas ~2005-2010. Backe, Day & Field 2013

El material de partida es el yoduro de perfluoroalkil, mientras que el yoduro fluorotelómero reactivo del producto final se utiliza para fabricar una gama de productos finales. Desafortunadamente, pero predeciblemente, la sustitución de formulaciones C6/C8 por fluorotelómeros C6 ‘puros’ resultó en una pérdida de rendimiento de la espuma que a su vez requirió el uso de concentraciones de tensioactivos fluorados más altos, lo que en sí es indeseable desde el punto de vista ambiental.

Distribución de los Homólogos Intermediarios de los fluoro telómeros

Fuente Dupont

Los compuestos perfluorados se utilizan en espumas contra incendios para reducir la tensión superficial que permite la formación de película sobre los hidrocarburos, excepto los más cortos; como el isooctano, el hexano o el pentano, para proporcionar una excelente resistencia térmica y química; aumentar la repelencia a los hidrocarburos y, por tanto, resistir a la contaminación o a la captación de combustible; proporcionando una supresión eficaz del vapor.

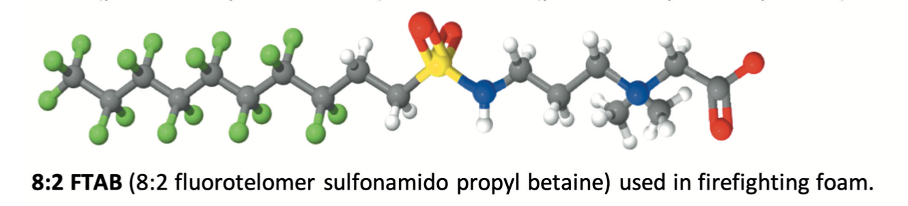

Los fabricantes ofrecen una gama de químicos perfluorados, la mayoría de ellos siendo tensioactivos fluorados. Estos tensioactivos son una combinación de una cola perfluorada hidrofóbica y oleofóbica y un grupo de cabeza polar que da funcionalidad, permitiendo la dispersión o solubilización de los productos en el concentrado de espuma. Uno de los productos más populares y eficientes fue probablemente el tensioactivo betaína perfluorado C8:2 junto con su homólogo C6:2.

(8:2 fluorotelómero sulfonamido propil betaína) utilizado en espuma contra incendios

Espumas sin flúor (F3) de clase B para hidrocarburos líquidos y disolventes polares

El desarrollo de los concentrados sin flúor –F3– comenzó a finales del año 1.990, con

Ted Schaefer trabajando para 3M Australia. Al principio de la década de los 2.000, la primera espuma contra incendios sin flúor, llamada RF-3 y RF-6 para espuma Rehealing, estuvo disponible en un 3% y 6%, por tanto, el Servicio de Bomberos de Queensland quedó libre de flúor para el año 2.003.

Durante la siguiente década la tecnología de la espuma sin flúor mejoró mucho más hasta el punto de que hoy en día los productos F3 están disponibles en el mercado, logrando o incluso en algunos casos superando el rendimiento de las AFFF, al mismo tiempo obteniéndose una mejor relación calidad-precio. Los primeros desarrollos incluyen Solberg Scandinavian, quienes compraron las patentes de RF de 3M, así como la experiencia de Ted Schaefer en el 2.007, de igual manera el desarrollo de las F3 por Thierry Bluteau en el año 2.002, trabajando para Bio-Ex (Francia). Y para finales de la década de los 2.000, Gary McDowall (3F Ltd, Reino Unido) también desarrolló productos F3.

Más tarde, las nuevas espumas F3 fueron libres de disolventes, es decir, sin glicol, reduciendo así en gran medida el valor de DBO-DQO en alrededor del 40-60%.

Otros fabricantes importantes siguieron suite y hoy en día las espumas contra incendios F3 están ampliamente disponibles en el mercado, con muchas organizaciones importantes en la aviación civil y militar, las industrias de petróleo, gas y petroquímica, así como grandes departamentos municipales de bomberos están en transición de las AFFF con flúor a las espumas F3 sin flúor.

La transición ha tomado cerca de 10-15 años, principalmente debido al conservacionismo incorporado en muchos departamentos de bomberos, pero también debido a los costos involucrados que incluyen la modificación y/o limpieza del equipo existente, para la adecuada y costosa eliminación de las existentes espumas AFFF. Otra fuerza impulsora, especialmente en los Estados Unidos, ha sido la creciente exposición financiera y legal de seguir utilizando productos que dan lugar a una contaminación ambiental persistente y generalizada.

La destrucción ambientalmente sostenible de las existencias heredadas de las AFFF, que a menudo implica enormes volúmenes de concentrado llega a millones de litros, que requieren métodos de destrucción altamente eficaces (> 99,999% de DRE), capaces de manejar cargas sólidas y líquidas, con el propósito de no contaminar más el medio ambiente, son financieramente viables. Los métodos que están disponibles actualmente, serán presentados en un artículo adicional.

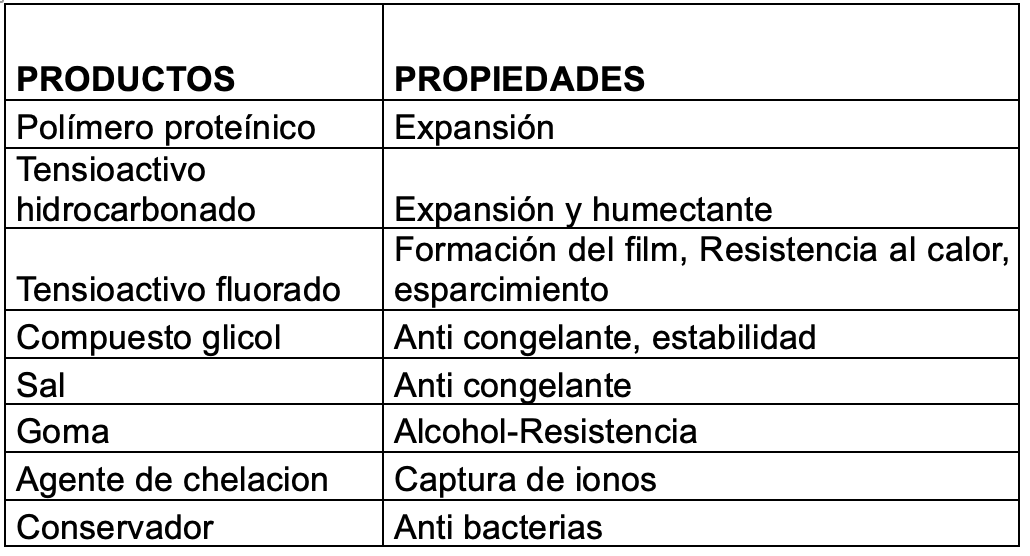

Además de utilizar compuestos fluorados por sus excepcionales propiedades fisicoquímicas, las espumas contra incendios contiene una combinación de otros productos químicos que son necesarios para lograr la extinción.

Los principales componentes que se encuentran en la espuma contra incendios con o sin tensioactivos fluorados o fluoropolímeros incluyen los siguientes:

Agentes espumantes: son tensioactivos fluorados como el PFOS y el PFHxS o sus derivados funcionalizados, o compuestos fluorotelómeros como 1157 (betaína de perfluoroalkil) o 1183 (óxido de perfluoroalkil), a veces utilizados para mejorar la expansión de las espumas de clase B AFFF.

Polímero proteínico: obtenido a partir de la hidrólisis de los desechos del matadero, este proceso anticuado y contaminante consiste en calentar la materia prima en medios altamente alcalinos. La queratina se degrada en pequeños fragmentos proteicos, seguido de neutralización y estabilización. El producto final concentrado también está contaminado con hemoglobina de sangre residual que le da un color marron oscuro muy característico. En condiciones operativas, espumas proteínicas son característicamente de color marrón oscuro con un olor muy específico, especialmente cuando se aplica al fuego.

Tensioactivos sintéticos: hechos de una cadena de hidrocarburos (por ejemplo, CH3(CH2)n-) son producidos por la industria petroquímica a partir de aceites minerales y/o ácidos grasos animales y vegetales, que luego se funcionan con un grupo de cabeza polar para obtener la propiedad tensioactiva deseada, por ejemplo, sulfonato de octilo, CH3(CH2)7SO3-, o sulfato de dodecilo, CH3(CH2)11SO4–.

Estabilizadores de espuma: la mayoría son éteres de glicol. Los más utilizados son el butil glicol, butil carbitol y hexileno glicol, y más recientemente etil o butil propilenglicoles.

Los agentes anticongelantes: glicol mono-etileno, (CH2OH)2, y glicol mono-propileno, CH2(CH2OH)2, son ampliamente utilizados, pero los fabricantes también utilizan cloruro de sodio, urea, etc., en algunas formulaciones.

Los glicoles y los éteres de glicol presentes en las formulaciones de espuma, están en concentraciones relativamente altas – típicamente 10-20% – y son los principales contribuyentes al valor de DBO/DQO.

Otros aditivos: en esta categoría, los formuladores utilizan conservantes, productos anticorrosivos, ácidos grasos, tampones para estabilizar el pH de la espuma y agentes quelantes para iones que degradan el rendimiento de la espuma, todos a niveles inferiores al 1%.

Polímeros naturales: la goma xantana de carbohidratos es un polímero natural muy común utilizado para dar resistencia al alcohol en la espuma. Aplicado a una superficie de combustible ardiente, el polímero se precipita y se carboniza formando una barrera que resiste la contaminación del colchón de espuma por el combustible – ‘recolección de combustible’. También se utilizan otros polímeros y gomas, como celulosas, alginatos, goma de guar, algarroba o carragenanes.

Los cuadros siguientes resumen las principales propiedades de los principales ingredientes utilizados en las formulaciones.

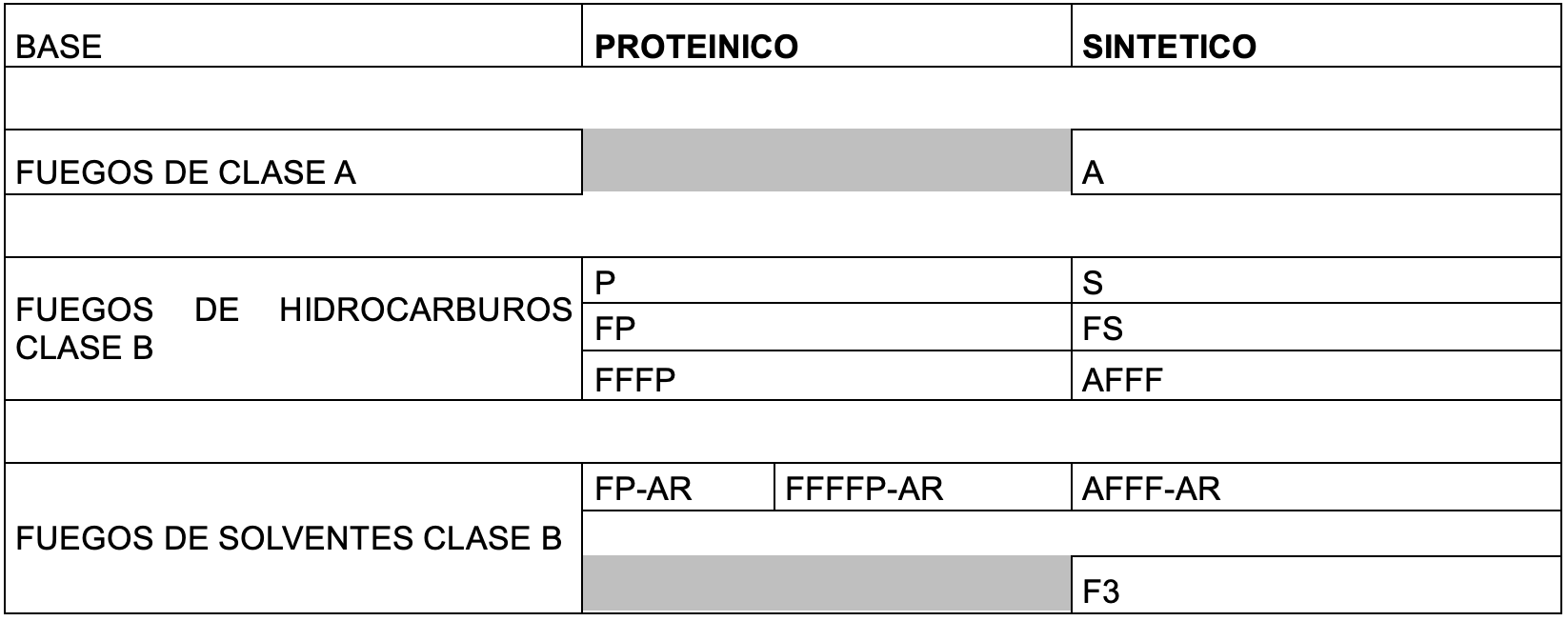

Actualmente, existen al menos 12 tipos diferentes de espuma en el mercado, algunos de los cuales han disminuido en el volumen utilizado en los últimos años.

Los diferentes usuarios tienen diferentes peligros asociados con los diferentes riesgos específicos. Al seleccionar la espuma correcta, es importante hacer una evaluación adecuada y suficiente de estos riesgos específicos, asegurándose de que la espuma elegida sea la adecuada para el propósito, y luego pasar por los siguientes pasos durante la adquisición y el uso operativo:

(a) determinar el o los equipo(s): ya sea fijo o móvil, es decir, parque de tanques, monitores o dispositivos contra incendios;

(b) comprobar la tasa de inducción correcta, por ejemplo, 1%, 3% o 6%, para su uso;

(c) garantizar que la tasa de aplicación sea la adecuada;

(d) determinar la duración de la aplicación de la espuma, la estabilidad del colchón de espuma y cuándo es necesario volver a aplicarla;

(e) determinar la disponibilidad de posibles ayudas de fuentes externas, es decir, refuerzos;

(f) conocer la garantía del fabricante y las condiciones de funcionamiento especificadas para la espuma;

(g) considerar las regulaciones ambientales locales – tanto los cambios actuales como los probables.

3F empresa fabricante de espumas, es responsable y comprometida con el medio ambiente razón por la que estamos a disposición de nuestros clientes, para apoyarles en la evaluación de riesgos y la selección de un equipo de espuma adecuado y con entrega oportuna.

Continuará en la parte 4.