ESPUMÓGENOS

Ofrecer una gama de espumas asegurando que el usuario tenga la mejor solución para su riesgo.

Lo básico del 3F

La respuesta para sustituir estos componentes químicos radica en la combinación de surfactantes y polímeros de forma natural y en la combinación sinérgica de sus propiedades que permite utilizar una gama completa de espumas.

Ofrecer una gama de espumas asegurando que el usuario tenga la mejor solución para su riesgo.

Proporcionar equipos para aplicar espuma al fuego de la manera más segura, eficiente y económica.

Dosificadores

Dosificador electrónico Dosificador mecánicoOtro equipos

Incendios Desastres Prevención

Una solución completa respetuosa con el medio ambiente que, más allá del rendimiento y la eficiencia general, eliminará el daño ambiental causado por los espumas.

3F está comprometido con el camino de los productos sin flúor con sus aditivos de clase A y sus espumas multiusos de clase B. 3F innova y lanza su gama de espumas sin disolventes SMART FOAM -SF como un avance en el mercado.

Descubra la gama SMART FOAM®Una red mundial

3F es una empresa dirigida por gente experimentada que ha demostrado sus conocimientos en la lucha contra el fuego en los últimos treinta años. Con oficinas en Inglaterra, Singapur y Panamá, nuestra compañía es capaz de responder rápida y eficientemente a las demandas de nuestros clientes en todo el mundo.

Togo

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Benin

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Niger

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Mauritania

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Mali

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Burkina Faso

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Madagascar

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Angola

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Nueva Caledonia

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Luxemburgo

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Bélgica

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Croacia

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Hungría

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Rumanía

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Nueva Zelanda

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

El Salvador

3F AMERICAS Inc.

Xiomara Escalante

ventas@3famericas.com

+507 6494 5421

Belice

3F AMERICAS Inc.

Xiomara Escalante

ventas@3famericas.com

+507 6494 5421

Canadà

3F AMERICAS Inc.

Thierry Bluteau

export@3famericas.com

+33 761 461 665

Emiratos Árabes Unidos

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Cuba

3F AMERICAS Inc.

Xiomara Escalante

ventas@3famericas.com

+507 6494 5421

Honduras

3F AMERICAS Inc.

Xiomara Escalante

ventas@3famericas.com

+507 6494 5421

Nicaragua

3F AMERICAS Inc.

Xiomara Escalante

ventas@3famericas.com

+507 6494 5421

República Dominicana

3F AMERICAS Inc.

Xiomara Escalante

ventas@3famericas.com

+507 6494 5421

Costa Rica

3F AMERICAS Inc.

Xiomara Escalante

ventas@3famericas.com

+507 6494 5421

Guatemala

3F AMERICAS Inc.

Xiomara Escalante

ventas@3famericas.com

+507 6494 5421

México

3F AMERICAS Inc.

Armando Merino

amerino@3famericas.com

+52 442 336 0675

Bolivia

3F AMERICAS Inc.

Pablo Rojas

projas@3famericas.com

+593 99 99 600 92

Colombia

3F AMERICAS Inc.

Pablo Rojas

projas@3famericas.com

+593 99 99 600 92

Perú

3F AMERICAS Inc.

Pablo Rojas

projas@3famericas.com

+593 99 99 600 92

Ecuador

3F AMERICAS Inc.

Pablo Rojas

projas@3famericas.com

+593 99 99 600 92

Chile

3F AMERICAS Inc.

Pablo Rojas

projas@3famericas.com

+593 99 99 600 92

Panamá

3F AMERICAS Inc.

Thierry Bluteau

export@3famericas.com

+33 761 461 665

Argentina

Melisam Fire Group

Melisam Fire Group

info@melisam.com

5411 4766-6100

Uruguay

3F AMERICAS Inc.

Thierry Bluteau

export@3famericas.com

+33 761 461 665

Venezuela

3F AMERICAS Inc.

Thierry Bluteau

export@3famericas.com

+33 761 461 665

Brasil

3F AMERICAS Inc.

Thierry Bluteau

export@3famericas.com

+33 761 461 665

Australia

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Omán

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Iraq

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

India

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

China

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Pakistán

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Corea del Sur

3F ASIA

Kenneth Loh

kenneth@3fffasia.com

+65 9738 3218

Japón

3F ASIA

Kenneth Loh

kenneth@3fffasia.com

+65 9738 3218

Brunéi

3F ASIA

Kenneth Loh

kenneth@3fffasia.com

+65 9738 3218

Laos

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Camboya

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Taiwán

3F ASIA

Kenneth Loh

kenneth@3fffasia.com

+65 9738 3218

Filipinas

3F ASIA

Kenneth Loh

kenneth@3fffasia.com

+65 9738 3218

Tailandia

3F ASIA

Kenneth Loh

kenneth@3fffasia.com

+65 9738 3218

Vietnam

3F ASIA

Kenneth Loh

kenneth@3fffasia.com

+65 9738 3218

Indonesia

3F ASIA

Kenneth Loh

kenneth@3fffasia.com

+65 9738 3218

Malasía

3F ASIA

Kenneth Loh

kenneth@3fffasia.com

+65 9738 3218

Singapúr

3F ASIA

Kenneth Loh

kenneth@3fffasia.com

+65 9738 3218

Sudán

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Egipto

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Kenya

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Sudáfrica

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Mauricio

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Congo BZ

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Gabón

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Ghana

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Camerún

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Costa de Marfil

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Senegal

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Libia

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Túnez

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Argelia

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Marruecos

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Italia

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Suiza

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Portugal

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

España

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Francia

3FFF Ltd

Thierry Bluteau

export@3fff.co.uk

+33 761 461 665

Malta

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Chipre

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Turquía

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Grecia

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Los Países Bajos

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Austria

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Alemania

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Polonia

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Lituania

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Letonia

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Estonia

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Finlandia

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Suecia

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Noruega

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Dinamarca

3FFF Ltd

Gary McDowall

sales@3fff.co.uk

+44 1536 202 919 / +44 7801 850 011

Irlanda

ABC McIntosh Ltd

Becky McDowall

becky@abcmacintosh.com

+44 1536 260 333

Reino Unido

ABC McIntosh Ltd

Becky McDowall

becky@abcmacintosh.com

+44 1536 260 333

La revista SOLDATS DU FEU organizó las Jornadas Temáticas del 19 al 21 de marzo de 2025, donde más de 100 delegados asistieron al evento. 3F estuvo presente en el stand de su distribuidor JCM, como participe de sus espumógenos sin flúor y aditivos para incendios tipo clase A.

Uno de los temas tratados fue la nueva línea de espumógenos sin flúor denominado F3. El Dr. Thierry Bluteau, químico experto de LEIA Ltd, analizó los problemas encontrados con el F3, tal como la viscosidad «demasiado alta”, inestabilidad en el almacenamiento y sensibilidad en el agua. Habló también acerca de las soluciones proporcionadas por los diferentes fabricantes innovadores, entre ellos 3F. El evento fue un gran éxito y confirmó el movimiento de la profesión hacia productos de alta eficacia y respetuosos con el medio ambiente.

En los artículos anteriores (partes 1 a la 5) analizamos la historia de la química, el impacto sobre la salud y el entorno, y las regulaciones de los productos que contienen PFC.

Desde el retrato de la química del flúor de 3M en el año 2.000 hasta el mercado actual, un número cada vez mayor de fabricantes han introducido espumógenos sin flúor. Si hoy los fabricantes están de acuerdo en que la F3 constituye una prueba clara de una obligación, ¡Debemos tomar en cuenta que estos son los casos posteriores al año 2000!

En realidad, durante más de 12 años, dos químicos, llamados Ted Shaeffer y Thierry Bluteau, se interesaron y trabajaron para ofrecer la primera generación de espumógenos libres de flúor y solventes F3, respectivamente RE-Healing Foam (Solberg) y ECPOPOL (BIO-EX). Estos primeros F3 funcionaban bien en incendios de solventes polares, pero también tenían debilidades en incendios de hidrocarburos.

Durante estos años, se desarrolló la batalla entre estas dos empresas pioneras y sus competidores, agrupados bajo la bandera FFFC, sobre mantener o no la tecnología AFFF en el mercado. A pesar de todos sus esfuerzos por explotar la tecnología F3, el cambio estaba en marcha y muchos usuarios habían decidido cambiar a un espumógeno “verde” y eficiente.

Este período puede considerarse una transición, cuando se hizo innegable que los F3 se convertirían en los espumógenos del futuro y los AFFF en el pasado. Este período despertó la conciencia de usuarios y fabricantes, apareciendo en pocos años la segunda generación de espumógenos F3. El principal avance es la mejora del comportamiento ante incendios de hidrocarburos, los productos han demostrado un máximo rendimiento según las normas EN 1568-3 y UL162. Los químicos han cambiado: Thierry Bluteau es asesor de 3FFF Ltd y Ted Shaeffer está jubilado. Otros químicos también se han propuesto a crear nuevas espumas F3.

Los químicos tuvieron que resolver un problema importante: la extracción de la fórmula de las moléculas perfluoradas, lo que significó la necesidad de utilizar un compuesto/mezcla química que combinara propiedades extintoras similares, es decir, resistencia al calor y a la contaminación del combustible.

Hemos leído en artículos anteriores que las fórmulas sintéticas se basan en la combinación de tensioactivos, disolventes y polímeros. La elección es amplia para el químico.

– Se enumeran más de 7.000 tensioactivos.

– Disponemos de entre 800 y 1000 disolventes hidrófilos

– Para los polímeros, la elección es inmensa, probablemente existen más de 1000 clases de polímeros, sin olvidar los numerosos copolímeros y las variaciones de longitud y ramificación.

Es posible así preciar la dificultad que tiene los químicos para seleccionar entre todos estos productos y poder llegar al producto final.

La fórmula adecuada de un espumógeno es el equilibrio entre los diferentes componentes para obtener un rendimiento de extinción satisfactorio, manteniendo características satisfactorias, como densidad, pH, viscosidad, expansión, tiempo de sedimentación y estabilidad al envejecimiento.

Desafortunadamente, el uso de polímeros en exceso conduce a un aumento significativo de la viscosidad, lo que hace que ciertos espumógenos sean imposibles de dosificar con los dosificadores convencionales. Algunos fabricantes de dosificadores han tenido que modificar su sistema de inyección al darse cuenta esta alta viscosidad; y en algunos casos, algunas espumas son simplemente imposibles de utilizar en la práctica.

Hemos podido observar que, aunque los mejores F3 son comparables en rendimiento a los AFFF, algunos son muy viscosos y requieren el uso de dosificadores específicos (y costosos). Esto genera un coste adicional imprevisto que, en última instancia, aumenta el equipamiento general de extinción de incendios.

Además de la viscosidad, que es un problema importante, la mayoría de los espumógenos F3 contienen grandes cantidades de disolventes (principalmente glicoles y éteres de glicol), con posibles efectos tóxicos. Estos solventes migran y penetran la piel, causando riesgos de alergias, irritación/sensibilidad de la piel y otros efectos para la salud una vez en el torrente sanguíneo.

La empresa 3F se ha dedicado desde sus inicios a ofrecer productos espumógenos F3, creados y desarrollados para satisfacer perfectamente las necesidades del usuario. Esta filosofía está anclada en su genoma, 3F presenta una gama completa de F3 -bajo la denominación de la marca FREEGEN- para satisfacer las necesidades del mercado.

Por esta razón 3F ha desarrollado una técnica exclusiva con las espumas denominadas SMART FOAM ®; cuya tecnología permite eliminar completamente los disolventes de la formulación. Además, 3F ha desarrollado una combinación para controlar la viscosidad final del espumógeno, manteniendo un alto nivel de comportamiento ante los incendios. Es así como 3F ofrece 2 SMART FOAM – FREEGEN SF-LV y FREEGEN ULTRA – que pueden utilizarse con todos los dosificadores del mercado – incluso con un simple dosificador tipo Venturi.

La nueva tecnología de Espumas F3, está disponible hoy día y ha demostrado su eficacia. Gracias al apoyo regulatorio, la industria ya está en proceso de reemplazar sus productos AFFF por los nuevos F3. Los F3 se están desarrollando para ofrecer aún más posibilidades, en términos de concentración de uso, expansión, eficiencia, etc. A la hora de elegir la espuma adecuada, el responsable de la toma de decisiones y/o el jefe de bomberos debe comprobar que el espumógeno seleccionado es compatible con sus necesidades y su equipamiento, y, que cumple con los criterios de rendimiento requeridos y exigidos (LastFire, VdS, EN, ICAO, UL, etc.)

Artículos anteriores (Partes 1 a la 4) han tratado la historia, la química y los impactos ambientales y de salud de la exposición a los PFAS.

Los organismos reguladores son cada vez más conscientes de los riesgos que implica la fabricación y el uso de compuestos perfluorados en productos industriales y de consumo y, como resultado, muchos países han promulgado leyes que restringen el uso y la eliminación de los PFAS.

La falta de conocimiento de las mejores prácticas disponibles (BAP) o de la ley, no es una defensa cuando se trata de defender las acciones propias que pueden haber llevado a la contaminación ambiental, como se resume en la frase legal «ignorantia legis neminem excusat («la ignorancia de la ley no excusa a nadie). «)”. Esta doctrina aparece por primera vez en la Biblia en Levítico 5:17: «Si una persona peca y hace lo que está prohibido en cualquiera de los mandamientos del Señor, aunque no lo sepa, es culpable y será considerado responsable».

Una interpretación moderna de este principio se estableció en la Convención de Río de 1992, como el principio de precaución según el cual la falta de pruebas no debe ser tratada como prueba de falta de daño, especialmente cuando se pueden sospechar efectos intergeneracionales a largo plazo.

Poco después del anuncio de la compañía 3M en mayo del 2000, de su retiro de la química basada en los PFOS, RAK y sus colegas organizaron una serie de conferencias internacionales en Manchester y Bolton para discutir cuestiones ambientales asociadas con las espumas contra incendios. Estos seminarios de Reebok tuvieron lugar en los años 2002, 2004, 2007, 2009 y 2013, y contaron con una gran asistencia de la industria fluoroquímica, reguladores, fabricantes de espumas y usuarios finales, así como de los departamentos de bomberos de todo el mundo. Estos seminarios se convirtieron en el foro de facto de la industria para discutir la eliminación gradual de los AFFF de Clase B y la transición a espumas sin flúor de Clase B (F3).

En el primer seminario de Reebok en el 2002, se señaló que las Regulaciones de Agua Subterránea del Reino Unido de 1998 ya prohibían la descarga de fluoroquímicos como los que se encuentran en las espumas AFFF, a las aguas subterráneas si eran PBT (persistentes, bioacumulativos y tóxicos). Desafortunadamente, dada la clara falta de conocimiento sobre el significado del término «organohalógeno» del reglamento (SI 2746/1998), se afirmó que esto no era relevante.

Los seminarios posteriores de Reebok, especialmente en el 2004 y 2007 se concentraron no sólo en los PFOS, sino también en los PFOA y sustancias relacionadas que podrían degradarse a PFOA, un típico producto final de descomposición de los PFCA perfluorado extremadamente persistente. Al principio, la industria fluoroquímica negó enérgicamente la posibilidad de que derivados como el 8:2FTS, que se encuentra en las espumas de fluorotelómero C6/C8, se biodegradaran para producir PFOA, ante la evidencia publicada que sugería lo contrario. Sin embargo, todo el tenor de la discusión cambió como resultado de la presión de la EPA de EE. UU. que resultó en el Programa de Gestión de los PFOA en el periodo 2010-2015, que en última instancia condujo a un requisito para que los productos de fluorotelómeros contengan menos de 25 ppb de los PFOA o sus precursores.

i) 1998: Sin perjuicio de lo dispuesto en el subpárrafo (2) siguiente, una sustancia está en la lista I si pertenece a una de las siguientes familias o grupos de sustancias: (a) compuestos organohalogenados y sustancias que puedan formar tales compuestos en el medio acuático;

ii) 2009: Se incluyen en particular los siguientes cuando sean tóxicos, persistentes y susceptibles de bioacumulación:

a) los compuestos organohalogenados y las sustancias que puedan formar dichos compuestos en el medio acuático;

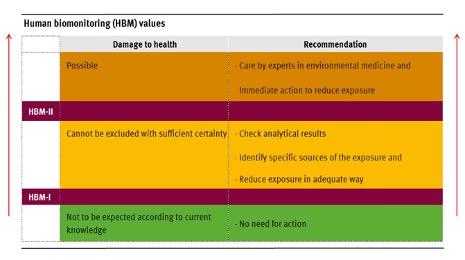

La Comisión de Biomonitoreo Humano de la Agencia Federal Alemana del Medio Ambiente (das Umweltbundesamt o UBA), han establecido niveles desencadenantes tanto para los PFOS como para los PFOA en el plasma sanguíneo humano. El valor HBM-I es la concentración plasmática en ng/ml (ppb), que se estima y que no plantea ningún riesgo apreciable para la población humana en caso de exposición prolongada y, por tanto, no es necesaria ninguna acción adicional. Las concentraciones entre HBM-I y HBM-II indican que no se pueden excluir con suficiente certeza los impactos en la salud y que es necesaria una mayor investigación con la introducción de medidas para eliminar, reducir o controlar la exposición, incluida la identificación de fuentes potenciales y la verificación de resultados analíticos. Las concentraciones plasmáticas que exceden los valores de HBM-II, que indican posibles impactos en la salud, requieren una intervención inmediata para reducir o eliminar la exposición y una evaluación de cualquier impacto en la salud.

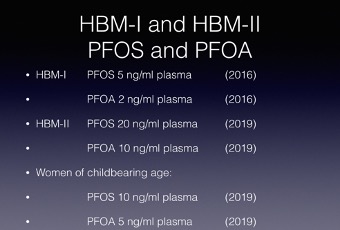

A continuación, se muestran los valores HBM-I y HBM-II para los PFOS y los PFOA. Para las mujeres en edad fértil, los valores de HBM-II recomendados son la mitad de los de la población general. Vale la pena señalar que los valores de los PFOA son menores que los de PFOS

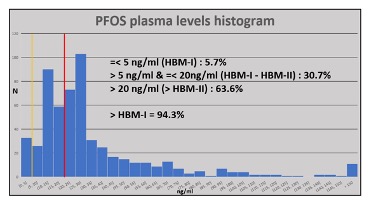

La historia de los bomberos que están o han estado expuestos ocupacionalmente a las AFFF a base de los PFAS, es una historia bastante diferente. Los bomberos que llevan mucho tiempo en servicio, así como los que trabajan más recientemente, pueden tener niveles plasmáticos muy superiores a los valores aceptables, especialmente de PFOS y su homólogo PFHxS, que están correlacionados. Como ejemplo, la siguiente figura muestra los niveles plasmáticos de los PFOS en 2015-2016 para una amplia cohorte de bomberos de una gran brigada australiana, en la que la mayoría tenía niveles superiores a HBM-II. EL nivel HBM-I se muestra como una línea vertical amarilla, HBM-II en rojo. Casi 2/3 de la cohorte muestreada excedió el HBM-II, lo que indica un riesgo potencial para la salud.

La principal vía de exposición de los bomberos a los PFAS, es claramente el uso de espuma contra incendios que contiene fluoroquímicos AFFF, ya sea de forma operativa o durante la capacitación y el mantenimiento. El mecanismo de exposición es, sin duda, la inhalación de espuma en aerosol, especialmente para el personal que no utiliza aparatos de respiración autónomos (SCBA), o la absorción dérmica como resultado de la inmersión en espuma en aerosol. En cualquier incidente importante relacionado con la espuma, por ejemplo un incendio en un tanque de combustible, aproximadamente un tercio de la espuma aplicada desde los monitores nunca llega al incendio, sino que se pierde como una cortina de espuma y un aerosol que contamina el área circundante y al personal presente.

El agua potable es la única vía de exposición inevitable para todos. La ingesta media se calcula en ~2 litros/día a lo largo de la vida. Las ingestas semanales totales máximas (TWI) se calculan sobre esta base.

La Directiva revisada sobre el agua potable de la UE entró en vigor en enero de 2021, con pleno cumplimiento el 12 de enero de 2023, incluye medidas para abordar los contaminantes emergentes, como los disruptores endocrinos y los PFAS, así como los microplásticos. La concentración máxima de todos los compuestos PFAS combinados es de 0,5 μg por litro de agua (500 ppb). Alternativamente, los Estados miembros pueden controlar la suma de 20 compuestos PFAS específicos, cuyo máximo es 0,1 μg/l (100 ppb).

El Instituto Nacional de Salud Pública y Medio Ambiente de los Países Bajos (RVIM) han elaborado recientemente nuevos límites de riesgo para los PFAS en aguas superficiales [*2022-0074 RVIM 2022-09-08], establecidos en los valores basados en la salud derivados de la EFSA para los PFAS en el 2020. Los nuevos límites de riesgo son 0,3 ng/l (0,3 ppt) para los PFOA, 7 pg/l (0,007 ppt) para los PFOS) y 10 ng/l (10 ppt) para Gen-X. Estos son mucho más bajos que los estándares actuales para estos PFAS.

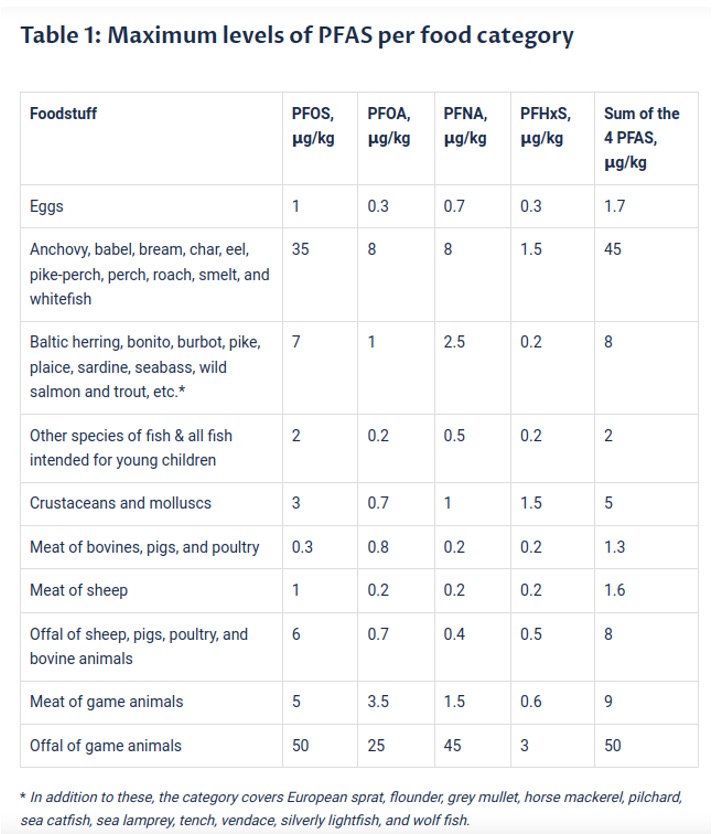

Los límites de los PFAS en productos alimenticios seleccionados en el mercado de la UE se enumeran en la Tabla 1. Si se descubren concentraciones más altas en las pruebas de laboratorio, el producto debe retirarse del mercado.

El Foro Intergubernamental sobre Seguridad Química (IFCS) y el Programa Internacional sobre Seguridad Química (IPCS), prepararon una evaluación de los 12 peores infractores, conocidos como la docena sucia, como los COP iniciales enumerados en los Anexos del Convenio de Estocolmo. Estas sustancias incluían los pesticidas Aldrin, Clordano, DDT, Dieldrin, Endrin, Heptacloro, Hexaclorobenceno HCB, Mirex, Toxafeno; y los productos químicos industriales bifenilos policlorados PCB, dibenzo-p-dioxinas policloradas PCDD y dibenzofuranos policlorados PCDF.

La INC se reunió cinco veces entre junio de 1.998 y diciembre del 2.000, para elaborar el convenio, y los delegados adoptaron el Convenio de Estocolmo sobre COP en la Conferencia de Plenipotenciarios convocada en mayo del 2.001 en Estocolmo, Suecia. La convención entró en vigor el 17 de mayo de 2.004, con la ratificación inicial de 128 partes y 151 signatarios. Los cosignatarios acordaron prohibir nueve de la docena de sustancias químicas sucias.

El primer conjunto de nuevos productos químicos que se añadieron al convenio se acordó en una conferencia celebrada en Ginebra el 8 de mayo de 2009.

En el 2.009, el ácido perfluorooctano sulfónico y sus derivados -PFOS- han sido incluidos en el Convenio de Estocolmo de la ONU, para eliminar su uso (decisión SC-4/17). En el 2.019, tras la evaluación realizada por el POPRC-14 en el 2.018 en la Sede de la FAO en Roma de la necesidad continua de los PFOS, sus sales y los PFOSF, la COP9 enmendó el Anexo B para eliminar varias de las exenciones específicas y propósitos aceptables para los PFOS, sus sales y PFOSF. (decisión SC-9/4).

• UNEP/POPS/POPRC.2/17/Add.5: Perfil de riesgo para el sulfonato de perfluorooctano

• UNEP/POPS/POPRC.3/20/Add.5: Evaluación de la gestión de riesgos para el sulfonato de perfluorooctano

• UNEP/POPS/POPRC.4/15/Add.6: Anexo a la evaluación de la gestión de riesgos para el sulfonato de perfluorooctano

En 2019, la COP9 incluyó los PFOA y sus derivados en el Anexo A del Convenio de Estocolmo (decisión SC-9/12). La Secretaría del CECOP desarrolló una lista indicativa de sustancias, que originalmente contenía alrededor de 4.700 compuestos; la lista se actualizará periódicamente. El PFOA está prohibido en virtud del Reglamento sobre COP desde el 4 de julio de 2020.

• UNEP/POPS/POPRC.12/11/Add.2: Perfil de riesgo para el PFOA, sus sales y compuestos relacionados con el PFOA

• UNEP/POPS/POPRC.12/INF/5: Información adicional relacionada con el perfil de riesgo del PFOA, sus sales y compuestos relacionados con el PFOA

• UNEP/POPS/POPRC.13/7/Add.2: Evaluación de la gestión de riesgos del PFOA, sus sales y compuestos relacionados con el PFOA

• UNEP/POPS/POPRC.14/6/Add.2: Adición a la evaluación de la gestión de riesgos del PFOA, sus sales y compuestos relacionados con el PFOA

• UNEP/POPS/POPRC.17/INF/14/Rev.1: Lista indicativa actualizada de sustancias incluidas en la lista de PFOA, sus sales y compuestos relacionados con el PFOA

En junio del 2.022, el Convenio de Estocolmo de las Naciones Unidas también decidió incluir el PFHxS y compuestos relacionados en el tratado. La Comisión añadió el grupo de sustancias en el Reglamento sobre COP de la UE en mayo del 2.023 y el reglamento entró en vigor el 28 de agosto del 2.023.

Actualmente, el POPRC está revisando los PFCA de cadena larga y compuestos relacionados cuya inclusión se propone incluir en los anexos del Convenio de Estocolmo.

• UNEP/POPS/POPRC.17/7: Propuesta para incluir los ácidos perfluorocarboxílicos de cadena larga, sus sales y compuestos relacionados en los anexos A, B y/o C del Convenio de Estocolmo sobre contaminantes orgánicos persistentes.

Libros blancos del panel de expertos en PFAS de IPEN 2018-2019

Tres influyentes Libros Blancos elaborados por el Panel de Expertos en PFAS de IPEN en 2018-2019, coordinados por Roger Klein y sus colegas, se presentaron al POPRC14 del Convenio de Estocolmo de las Naciones Unidas en 2018, a la COP9 y al POPRC15 en 2019, en los que se analizan los avances en la transición de las espumas contra incendios AFFF a F3. cuestiones asociadas con los PFAS y el PFHxS. Estos Libros Blancos ayudaron al Comité a lograr la inclusión de estos PFAS en los Anexos correspondientes para su restricción o prohibición en 2019 y 2022. En septiembre de 2022, hay 186 partes en el Convenio de Estocolmo de las Naciones Unidas (185 estados y la Unión Europea). Los estados notables que no ratificaron incluyen Estados Unidos, Israel y Malasia.

El primer producto regulado han sido los PFOS.

Noruega prohibió el uso de materiales que contienen PFOS en 2007.

El Reglamento de la Comisión de la Unión Europea (Nº 757/2010) exigía que toda espuma que contenga PFOS por encima de 10 mg/kg (0,001% p/p o 10 ppm) no se utilice después del 27 de junio de 2011 y esto fue adoptado por la Agencia de Medio Ambiente del Reino Unido en febrero de 2011.

En enero de 2014, la Agencia Medioambiental de Noruega publicó el Reglamento FOR-2013-05-27-550, que prohíbe el uso del ácido perflurooctanoico -PFOA- y sus sales y ésteres.

Los límites se implementaron el 1 de julio de 2.014 a todos los productos fabricados, importados, exportados y comercializados en Noruega, con excepción de algunos artículos específicos para los cuales las nuevas reglas se aplicaron el 1 de enero de 2016.

En el 2.020, la UE 2020/784 regula el uso de los PFOA y limita el contenido a 25 ppb. En teoría, se puede utilizar hasta el 2.025 si se pueden contener todos los efluentes, algo imposible de garantizar, de hecho, el reglamento elimina el PFOA en Europa.

Los ácidos carboxílicos perfluorados de cadena larga (PFCA C9-14), sus sales y precursores están restringidos en la UE/EEE (Reglamento de la UE 2021/1297) desde febrero del 2.023 en adelante.

Alemania –con el apoyo de Suecia, Países Bajos, Dinamarca y Noruega– ha propuesto una restricción adicional para el ácido perfluorohexanoico C6 -PFHxA-, sus sales y sustancias relacionadas. Esta propuesta es muy importante ya que prohibiría efectivamente el uso de espumas AFFF de fluorotelómero C6. Esta propuesta fue evaluada por la ECHA en diciembre del 2.021.

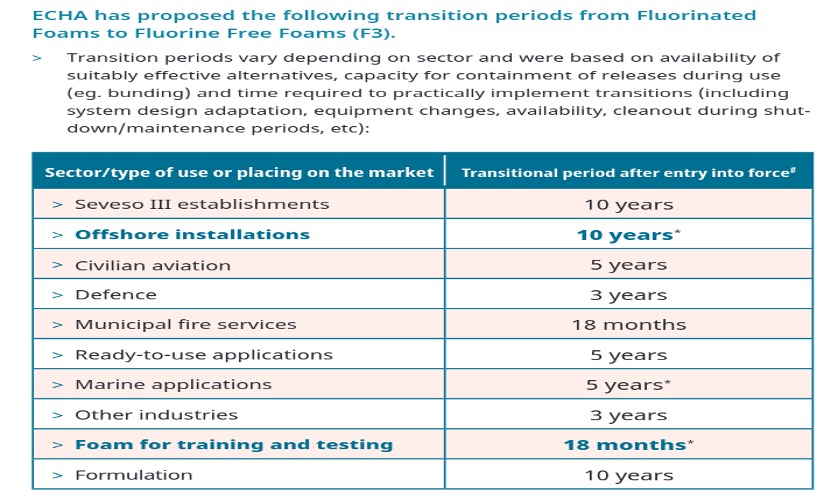

La Agencia Europea de Productos Químicos -ECHA- está evaluando una restricción global a una prohibición de los PFAS en las espumas contra incendios en toda la UE. La restricción podría reducir las emisiones de los PFAS al medio ambiente en unas 13.200 toneladas en 30 años [*Junio de 2023 ECHA/NR/23/19]. Se espera que se dé una respuesta en enero del 2024.

Hasta hace poco, no ha habido un enfoque federal para regular el uso de las AFFF en Australia; pero cada estado tiene su propia manera de restringir el uso de espumas fluoradas.

Canberra – Federal – publicó en mayo del 2.020 NEMP 2.0, para establecer una base práctica de directrices y estándares ambientales coherentes a nivel nacional, para la gestión de la contaminación por los PFAS. En septiembre del 2.022 se publicó un borrador de los PFAS en NEMP 3.0.

El Servicio de Bomberos de Queensland utiliza espuma F3 desde el 2.003

Las autoridades ambientales de Queensland controlan el contenido de los PFAS de los productos AFFF y los PFOS prohibidos.

Los servicios de bomberos habían estado utilizando espumas de 3M; y detuvo su uso en el 2.007. El Reglamento de Operaciones de Protección del Medio Ambiente del 2.022 prohíbe y restringe el uso de espuma contra incendios PFAS, en Nueva Gales del Sur para reducir su impacto en el medio ambiente, al tiempo que permite su uso para prevenir o combatir incendios catastróficos por parte de las autoridades pertinentes y exime entidades. El Reglamento se alinea con la Declaración de Posición Nacional sobre los PFAS y es el primer paso para lograr los objetivos acordados en la Declaración.

En el 2.007, el Servicio de Bomberos de Victoria (MFB) tomó la decisión de reemplazar la espuma contra incendios existente por espumas contra incendios sin flúor. Esta decisión se tomó sobre la base de preocupaciones relacionadas con la salud de los bomberos y cuestiones ambientales. MFB desarrolló una “Política de uso operativo de espuma contra incendios” que fue respaldada formalmente por la Autoridad de Protección Ambiental (EPA), WorkSafe y la Autoridad Nacional contra Incendios (CFA). Durante el 2.011, basándose en estudios científicos independientes sobre los PFAS, que identificaron vínculos con varios cánceres y otros problemas de salud. El MFB probó ampliamente y Fire Rescue Victoria evaluó varias espumas extintoras de flúor en escenarios de fuego caliente, líquido inflamable y clase B. MFB descubrió que la espuma sin flúor tuvo un buen desempeño consistente en la extinción de incendios de Clase B y proporcionó a los bomberos del MFB un medio de extinción alternativo probado y «más seguro». Este trabajo proporcionó a MFB una solución operativa de espuma contra incendios que podría usarse eficazmente en sitios del Departamento de Defensa, como las bases aéreas de la RAAF en Point Cook y Laverton. Esto permite a MFB y FRV cumplir con sus obligaciones de prestación de servicios de emergencia a las bases de Defensa utilizando espumas contra incendios que no contienen PFAS. En el 2014, todos los aparatos de extinción de incendios de MFB se habían convertido para transportar únicamente espuma Clase B sin flúor en sus tanques de espuma.

En enero del 2.018 entró en vigor en Australia del Sur una prohibición de las espumas fluoradas, pero los titulares de licencias tienen la oportunidad de solicitar una exención en determinadas circunstancias.

En diciembre del 2.017 se emprendió el trabajo descrito para identificar y gestionar los PFAS; pero ahora siguiendo el NEMP federal.

Tasmania

TasPorts es líder en el enfoque de Tasmania para gestionar los PFAS y eliminó por completo todas las espumas que contienen PFAS de la isla.

Desde el 2010, Airservices transporta espuma contra incendios sin PFAS en todos los aeropuertos civiles donde opera.

Nueva Zelanda excluyó el uso de los PFOS y los PFOA en cualquier sustancia sólida o líquida que se importe o fabrique para su uso, como producto químico contra incendios en la Norma del grupo de productos químicos contra incendios del 2.006 y en virtud de la Ley de sustancias peligrosas y nuevos organismos de Nueva Zelanda de 1996.

La contaminación del suelo y el agua con espuma contra incendios se revisó en diciembre del 2.020. La prohibición total de los PFAS en las espumas contra incendios se aplicará a partir de diciembre de 2025.

Food Standards Australia & New Zealand (FSANZ) puso en marcha un seguimiento de las sustancias químicas perfluoradas en los alimentos desde abril del 2.017, con directrices sanitarias para los valores de dosis de ingesta diaria de los PFOS, PFOA y PFHxS.

Canadá siempre ha estado a la vanguardia de la concientización y la regulación con respecto a los riesgos inherentes y potenciales de liberar PFAS al medio ambiente y exponer a la población humana a la contaminación por PFAS a través del agua potable, los productos agrícolas y el uso doméstico.

El Gobierno de Canadá está considerando actividades que abordarían los PFAS como una clase en lugar de sustancias individuales o en grupos más pequeños. Abordar los PFAS como una clase de sustancias químicas reduciría la posibilidad de una sustitución lamentable, respaldaría programas de investigación y monitoreo más holísticos y brindaría una oportunidad para una disminución de la futura exposición ambiental y humana a los PFAS. En la Canada Gazette, Parte I: vol. 155 No. 17 – 24 de abril de 2021.

En respuesta al compromiso descrito en el aviso de intención, el Gobierno de Canadá ha publicado un borrador del informe sobre el estado de las sustancias perfluoroalquiladas (PFAS) para recibir comentarios públicos durante 60 días. El aviso relacionado se publicó en Canadá Gazette, Parte I: Vol. 157, N° 20 – 20 de mayo del 2.023.

Actualmente, sólo un número limitado de subgrupos de PFAS están sujetos a regulación en Canadá. Los PFOS, PFOA, LC-PFCA y derivados relacionados han sido evaluados y agregados a la Lista de Sustancias Tóxicas según el Anexo 1 de la Ley Canadiense de Protección Ambiental de 1.999 (CEPA).

Desde el 2.016, la fabricación, el uso, la venta, la oferta de venta o la importación de los PFOS, PFOA, LC-PFCA y los productos que los contienen están prohibidos, con un número limitado de exenciones en virtud del Reglamento de Prohibición de Ciertas Sustancias Tóxicas del 2.012. En mayo del 2.022, el gobierno federal publicó una nueva propuesta de Reglamento de Prohibición de Ciertas Sustancias Tóxicas del 2.022, que reemplazaría el Reglamento de Prohibición de Ciertas Sustancias Tóxicas del 2.012 y eliminaría la mayoría de las exenciones que permiten el uso, la venta o la importación de los PFOS, PFOA y LC. -PFCA en Canadá.

Canadá prohibió el uso de espuma que contenga más de 0,5 ppm de PFOS en mayo del 2.013; el reglamento entró en vigor en mayo de 2008.

En el 2.004, se estimó que había aproximadamente 45 millones de litros de concentrado AFFF en los Estados Unidos y sus territorios.

La Ley de Autorización de Defensa Nacional aprobada por el Congreso a finales del 2.019 exigía que la Marina de los EE. UU. publicara una nueva especificación militar para una espuma sin flúor para finales de enero del 2.023 y exigía una transición completa a espumas contra incendios sin flúor para octubre del 2.024. Habían impuesto mandatos anteriores a la FAA para hacer la transición de los aeropuertos a espumas sin flúor para octubre del 2.021, pero ese plazo no se cumplió. Las nuevas regulaciones MIL-SPEC allanan el camino para la transición tanto de los aeropuertos como de las bases militares de la FAA, lo que requiere una inversión significativa. Según un informe del Congreso del 2.021, los aeropuertos militares y civiles todavía tienen alrededor de ~50 millones de litros de concentrado AFFF en sus instalaciones. Aunque el ejército todavía tiene que aprobar oficialmente una espuma sin flúor para su uso en sus instalaciones, ahora existen varios productos disponibles comercialmente que han pasado pruebas de rendimiento apropiadas, como UL.

En EE.UU., cada estado ha seguido su propio camino. El escándalo de la información retenida sobre la toxicidad de los fluoroquímicos y el impacto ambiental, así como la desinformación absoluta, surgió de una larga serie de casos judiciales contra fabricantes de materias primas de PFAS. ¡La historia incluso culminó con la publicación de anuncios de abogados que buscaban clientes para acudir a los tribunales!

Los gobiernos estatales están tomando medidas legislativas y reglamentarias para eliminar gradualmente los PFAS en los productos, a fin de prevenir la contaminación en favor de alternativas más seguras. Por ejemplo, las leyes de ME y WA han otorgado a las agencias estatales autoridad para prohibir los PFAS en una amplia gama de productos. La ley de Maine exige que los fabricantes de productos revelen la presencia de PFAS. Varios estados han adoptado restricciones a los PFAS en los textiles: CA las prohibirá en casi todos los textiles para el 2.025, Nueva York las restringirá en prendas de vestir, CO las prohibirá en muebles tapizados y WA avanzará en acciones regulatorias en muchas categorías de productos textiles. Seis estados (CA, CO, ME, MD, NY y VT) han adoptado restricciones a los PFAS en alfombras, tapetes y tratamientos textiles posventa. Doce estados (CA, CO, CT, HI, MD, ME, MN, NY, OR, RI, VT y WA) han promulgado prohibiciones estatales sobre PFAS en envases de alimentos. Cuatro estados (CA, CO, MD y WA) han adoptado restricciones a los PFAS en productos de cuidado personal. CO también adoptó restricciones a los productos de petróleo y gas. Once estados, incluidos CA, CO, CT, HI, IL, ME, MD, NH, NY, VT y WA, han prohibido la venta de espuma contra incendios que contiene PFAS. Con la legislación adoptada el año pasado, WA está evaluando alternativas más seguras para los PFAS en otros productos como prendas de vestir, limpiadores, revestimientos y acabados para pisos, equipos de protección para bomberos y otros con un cronograma de adopción de restricciones para el 2.025. Fuente www.saferstates.org

Este es un problema enorme y potencialmente costoso. En incidentes importantes como los de Milford Haven (agosto de 1983), Sandoz Basel (noviembre de 1986), Coode Island (Melbourne agosto de 1991), Buncefield (diciembre de 2005) o Campbellfield (Melbourne abril de 2019), decenas de millones de litros de espuma contaminados Los escurrimientos de agua contra incendios se liberaron al medio ambiente; la contención total en incidentes de esta magnitud es casi imposible y cualquier residuo que se recoja debe eliminarse de manera adecuada. Las existencias heredadas de espumógenos fluorados representan un gran gasto financiero como parte de la transición a productos sin flúor, al igual que la descontaminación de equipos fijos y móviles.

Actualmente, el método más eficaz, económicamente viable y ambientalmente sostenible para eliminar grandes cantidades de desechos sólidos o líquidos contaminados con PFAS parece ser la incineración a muy alta temperatura. Los costos pueden oscilar entre 1000 y 3000 dólares, dependiendo en gran medida del nivel aceptado de contaminante fluorado residual.

Cada vez son más las normativas, especialmente en Europa y Australia/Nueva Zelanda, que se centran en aplicaciones especialmente dispersivas que utilizan PFAS, como las espumas contra incendios. La transición de AFFF a espumas sin flúor -F3- se ha hecho posible gracias a los rápidos avances tecnológicos de los últimos 5 a 10 años y a los productos sin flúor capaces de competir con las AFFF en términos de rendimiento.

Muchas grandes organizaciones, como aeródromos civiles y militares, así como industrias de petróleo y gas, química y mecánica, como Equinor, Bayer, Lufthansa y BMW, ya han dejado de usar flúor, habiendo resuelto también los problemas de descontaminación de equipos y electrodomésticos antiguos de AFFF, así como compatibilidad en términos de sistemas de entrega y capacitación operativa.

Más recientemente, hemos visto cierta conciencia creciente en los organismos reguladores ambientales (Singapur, México, Colombia) que muestran un profundo interés en lo que ha estado sucediendo en otros países; ¡Es probable que la prohibición de los “productos químicos permanentes” se extienda a la comunidad mundial en los próximos 5 a 10 años!

Krogerus, M. (2012) The Decision Book: Fifty Models for Strategic Thinking. Tschäppeler, R. and Piening, J. (1st American edition), New York, W.W. Norton & Co., pp. 86-87.

Rumsfeld, D. (2002)

Rio Convention (1992)

United States (1933) Securities Act.

Preston, B.J. (2017) The Judicial Development of the Precautionary Principle. Queensland Government Environmental Management of Firefighting Foam Policy Implementation Seminar 21 February 2017, Brisbane, Qld., pp. 26.

Preston, B.J. (2018) ‘The Judicial Development of the Precautionary Principle’ Environmental and Planning Law Journal 135, 23-42.

Allcorn, M., T. Bluteau, J. Corfield, G. Day, M. Cornelsen, N.J.C. Holmes, R.A. Klein, J.G. McDowall, K.T. Olsen, N. Ramsden, I. Ross, T.H. Schaefer, R. Weber, K. Whitehead. (2018) “Fluorine-Free Firefighting Foams (3F) Viable Alternatives to Fluorinated Aqueous Film-Forming Foams (AFFF).” UN Stockholm Convention POPRC14 Rome 17-21 September 2018, IPEN Gothenburg Sweden: IPEN F3 Expert Panel. < www.ipen.org >

Bluteau, T., M. Cornelsen, G. Day, N.J.C. Holmes, R.A. Klein, J.G. McDowall, K.T. Olsen, M. Tisbury, and L. Ystanes. (2019) “The global pfas problem: fluorine-free alternatives as solutions firefighting foams and other sources-going fluorine-free.” UN Stockhom Convention COP9 Geneva Apr-May 2019, IPEN Gothenburg Sweden: IPEN F3 Expert Panel. < www.ipen.org >

Bluteau, T., M. Cornelsen, N.J.C. Holmes, R.A. Klein, M. Tisbury, and K. Whitehead. (2019) “Perfluorohexane sulfonate (pfhxs)-socio-economic impact, exposure, and the precautionary principle.” UN Stockholm Convention POPRC15 Rome Sep-Oct 2019, IPEN Gothenburg Sweden: IPEN F3 Expert Panel.

< www.ipen.org >